Пресс для производства мяса птицы механической обвалки — новая разработка российских ученых

Текст: В. А. Абалдова, канд. техн. наук, вед. науч. сотр., ВНИИ птицеперерабатывающей промышленности — филиал ФНЦ «ВНИТИП» РАН.

Сегодня птицеводческие предприятия получают прибыль не только от увеличения объемов производства, но и от повышения качества продукции и расширения ее ассортимента. В условиях рынка компании не могут реализовывать одинаковый товар и вынуждены работать, ориентируясь на потребителя, в связи с чем механическая обвалка становится одним из инструментов менеджмента.

Ввиду увеличения объемов производства в последние годы удельный вес мяса птицы в общем количестве животноводческой продукции составляет порядка 43%, в то время как свинины — 32%, говядины — 22%. Данные цифры показывают, что этот продукт стал превалирующим в мясной промышленности, поэтому необходимо изучать качество сырья, поступающего для механической обвалки, и получаемого мяса после данной операции, а также расширять линейку готовых изделий с его использованием.

Потребность в разработках

Добиться повышения качества мяса птицы механической обвалки (МПМО) можно тремя путями — за счет раздельной переработки мясокостного сырья, имеющего разный химический состав и пищевую ценность, оптимизации процесса обвалки для каждого вида исходного материала с различными прочностными характеристиками тканей, а также посредством снижения давления сепарации. При этом контролируемое отделение меньшего объема мяса от костей позволит выработать более ценный мясной продукт и обусловит расширение ассортимента готовых изделий, что приведет к получению предприятием дополнительной прибыли, улучшению имиджа среди производителей и потребителей.

Существующее отечественное оборудование, в частности шнековые прессы серий «Уникон» и РВС, а также компании ООО «КТБмаш», предназначено для выработки односортного МПМО. Действующие импортные машины фирм Lima, АМ2С и Marel позволяют получать разное по качеству мясо птицы механической обвалки, то есть низкого и высокого давления, однако данная операция выполняется на различных устройствах — мясообвальщиках и сепараторах. В связи с этим возникла необходимость разработки отечественных техники и технологии производства мяса птицы механической обвалки дифференцированной сортности. Подготовка конструкторской документации осуществлялась специалистами ООО «Уникон Пресс», испытания проводились в производственных условиях ООО «Волжский бройлер», исследования МПМО выполнялись в лабораториях ВНИИ птицеперерабатывающей промышленности — филиале ФНЦ «ВНИТИП» РАН. Мясокостное сырье для обвалки было представлено спинками, грудными и трубчатыми костями цыпленка-бройлера. Сравнительный анализ конструкций зарубежной и разработанной техники проводился аналитическим методом, давление прессования по зонам сепарации отечественного пресса — экспериментальным и расчетным способами. Безопасность МПМО оценивалась по ГОСТ 53599–2009 и 52197–2003, морфологический и химический состав — по стандартным технологиям. Исследование микроструктуры выполнялось по ГОСТ Р 51604–2000.

Различные варианты

В ходе опыта изучались несколько объектов: пресс производительностью от 800 до 1200 кг/ч и различные сепарирующие узлы. Среди них — трехзонный вариант с гильзами и диаметром отверстий 1,5–1,3–0,8/1,1 мм, где площадь сечения всех отверстий составляла 146 кв. см, четырехзонный узел со значениями 2–1,5–1,3–0,8/1,1 мм и 162 кв. см, в том числе по зонам — 61–34,5–37–18–11,5 мм, пятизонный образец с показателями 3–2,5–1,8–1,5–0,8/1,1 мм и 180 кв. см соответственно. Кроме того, учитывались данные по четырехзонному сепарирующему узлу с диметром отверстий 2,5–1,5–1,3–0,8/1,1 мм и площадью их сечения 200 кв. см, в том числе по секторам — 73,2–41,4–44,4–21,6–13,8 мм. Помимо этого, анализировалось мясо механической обвалки — ММО1 от грудной кости цыпленка-бройлера по зонам сепарации 1 + 2, а также МПМО2 — от грудной кости по областям 3 + 4.

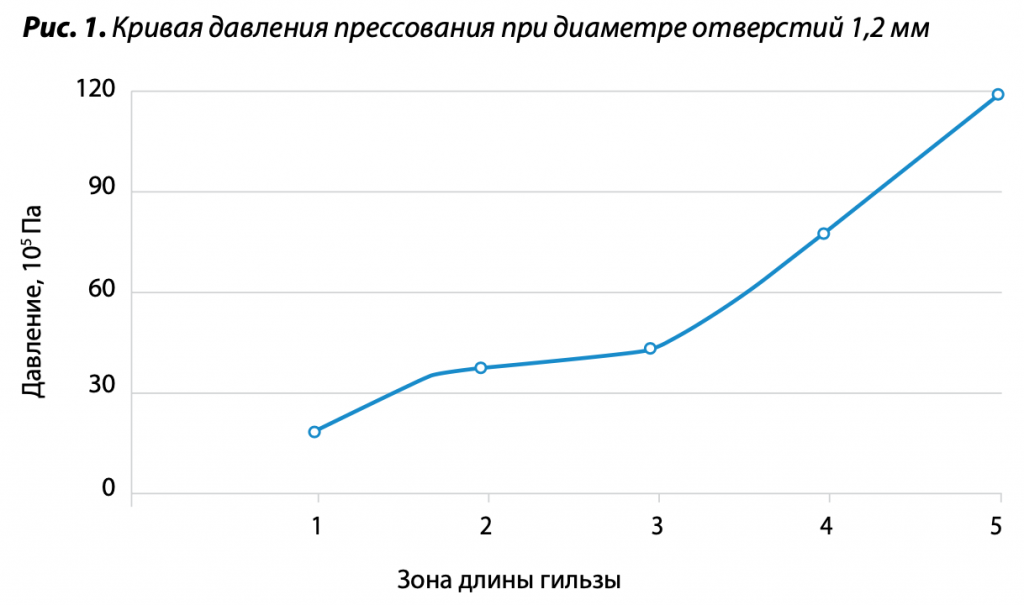

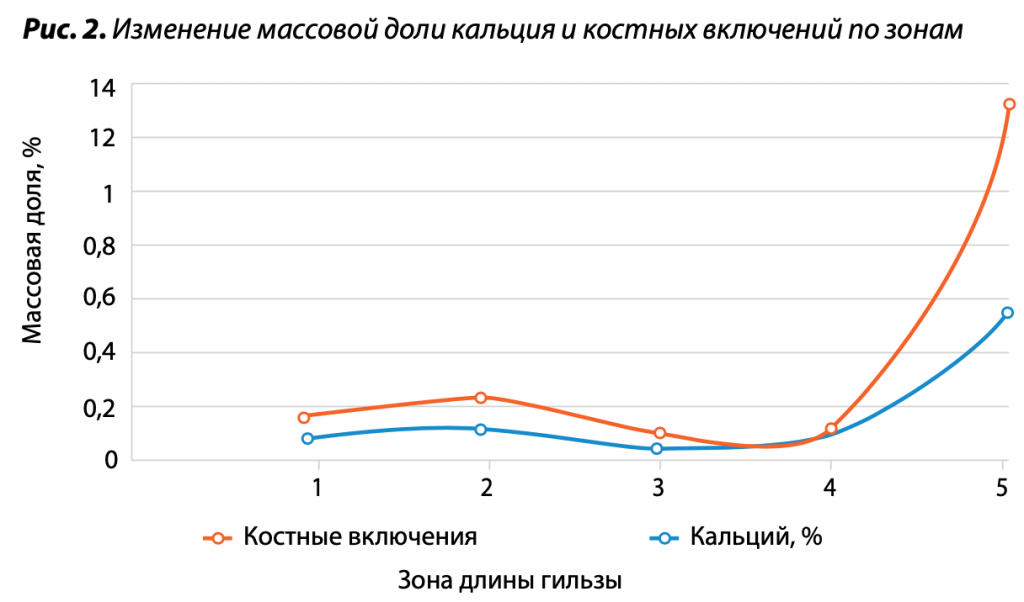

Разработка отечественного пресса для производства мяса дифференцированной сортности осуществлялась на базе экспериментальных и расчетных данных, полученных ранее. В ходе исследования было установлено, что при использовании гильзы с отверстиями 1,2 мм давление по длине сепарации изменялось по синусоиде до верхнего предела в 120 МПа. Параллельно исследовалось содержание костных включений и кальция в МПМО по зонам сепарирующей гильзы. Оказалось, что их значения коррелировали с кривой давления. В частности, было определено, что в последней зоне количество костных включений увеличивалось в 10,7 раза, что указывало на необходимость снижения давления в конце сепарации. Поставленная задача решалась путем разработки и испытания гильз с разными диаметрами отверстий и их площадью по сегментам, обеспечивающих перераспределение общего воздействия. Для этой цели изготавливались комбинированные гильзы с крупными отверстиями на входе сырья и мелкими — на выходе. Количество зон, диаметр, расположение и площадь сечения отверстий изменялись.

С тремя сегментами

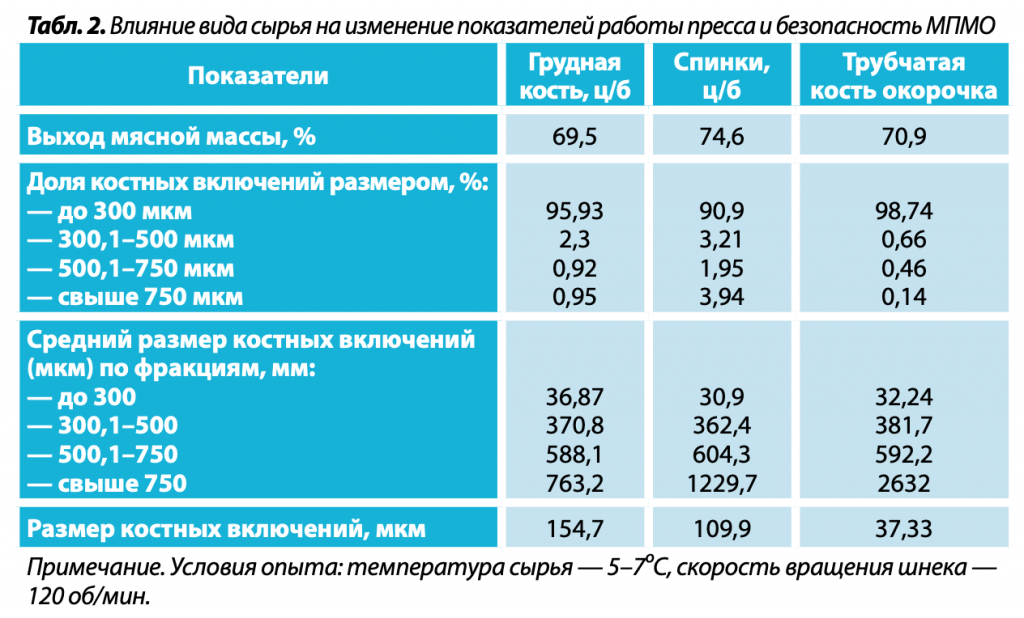

Безопасность МПМО выступала главным показателем при оценке качества трехзонного сепарирующего узла с диаметром отверстий 1,5–1,3–0,8/1,1 мм. Она определялась массовой долей костных компонентов и кальция, а также фракционным составом включений. При неизменном давлении безопасность зависела от структуры и механических характеристик костной ткани: в грудной части тушки цыпленка-бройлера она плоская и крепкая, в спинках — преимущественно позвоночная, губчатая и пористая, а предел прочности трубчатых костей в силу особого строения для выполнения физиологической нагрузки превышал значения для других частей скелета на несколько порядков.

Исходя из полученных ранее результатов, разрушение костной ткани в процессе сепарации на трехзонном узле осуществлялось методом раздавливания и разламывания в бункере и тракте при подаче, срезания и перетирания витками шнека при сепарировании. Такие способы и их комбинации смогут обеспечить разную степень разрушения костной ткани, зависящую от физико-механических свойств исходного сырья. Например, согласно данным по пределу прочности на сжатие различных тканей у КРС, этот показатель для мышц достигает 0,8 МПа, соединительной ткани — 80 МПа, костной, в частности шейных позвонков, — 40–90 МПа, ребра — 86–116 МПа, трубчатой — 100–160 МПа.

Костные включения

На основе значений прочности разных видов мясокостного сырья можно сделать вывод, что при сепарации в бункере и секторе подпрессовки, где давление достигает 0,8 МПа, менее плотная губчатая ткань кости уже разрушается и сепарируется с мясом. Например, наименее прочные позвоночные кости спинок после сепарации образовывали включения со средним размером 109,9 мкм, грудные части как более крепкие — 154,7 мкм. Твердые и самые прочные трубчатые кости не смогли разрушиться в первых двух зонах из-за отсутствия необходимого давления, поэтому весь процесс осуществлялся только в последней камере, где создавалось необходимое воздействие — порядка 10–12 МПа. Однако диаметр отверстий гильзы в этом случае был минимальным, поэтому через них проходили лишь мелкие костные включения со средним размером 37,3 мкм, а остальные выбрасывались шнеком. Частично крупные примеси трубчатой кости переходили в готовую продукцию, но их доля составляла всего 0,14%, а средний размер — 2632 мкм. Можно предположить, что они проскакивали в первой зоне при частичном возврате массы, если не обеспечивалась необходимая площадь сечения отверстий в последнем секторе. Таким образом, на практике удалось установить, что трехзонная конструкция гильзы не гарантировала выработку МПМО дифференцированной сортности. Поскольку соотношение плотной и губчатой тканей в разных видах мясокостного сырья было неодинаковым, формирование мелкой и средней фракций костных примесей по зонам оказалось различным, по причине чего выявилась необходимость обеспечения разного давления сепарации по секторам в зависимости от прочностных характеристик костной ткани. Такое решение было обусловлено конструкцией сепарирующего узла, то есть диаметром, количеством и площадью сечения отверстий по сегментам и числом самих зон.

Подобрать диаметр

В четырехзонном сепарирующем узле с диаметром отверстий от бункера 2–1,5–1,2–0,8/1,1 мм во время испытаний была установлена массовая доля кальция в мясе механической обвалки по секторам — 0,072, 0,12, 0,26 и 0,67% соответственно. Снижение давления в последнем отсеке составило 9,3 раза по сравнению с трехзонным узлом, и планируемая производительность в 200 кг/ч не достигалась. Общий выход МПМО равнялся 75,6%, однако уже в первом сегменте были обнаружены крупные костные включения размером свыше 750 мкм в количестве 0,16%, что превышало допустимые значения. Полученный результат можно объяснить только малой площадью сечения больших отверстий, не обеспечивающей необходимого перераспределения давления сепарации. По этой причине была изготовлена и исследована конструкция пятизонной гильзы. В данном сепарирующем узле с диаметром отверстий 3–2,5–1,8–1,3–0,8/1,1 мм массовая доля кальция по всем секторам составила менее 0,1%, общий выход МПМО — 75,5%, в том числе МПМО1 — 47,26%. Костные включения размером свыше 750 мкм не обнаруживались, но планируемая производительность пресса не была достигнута. Такая гильза оказалась неприемлемой для других видов сырья, кроме грудной кости, — материал нагревался и сваривался в последней зоне сепарации.

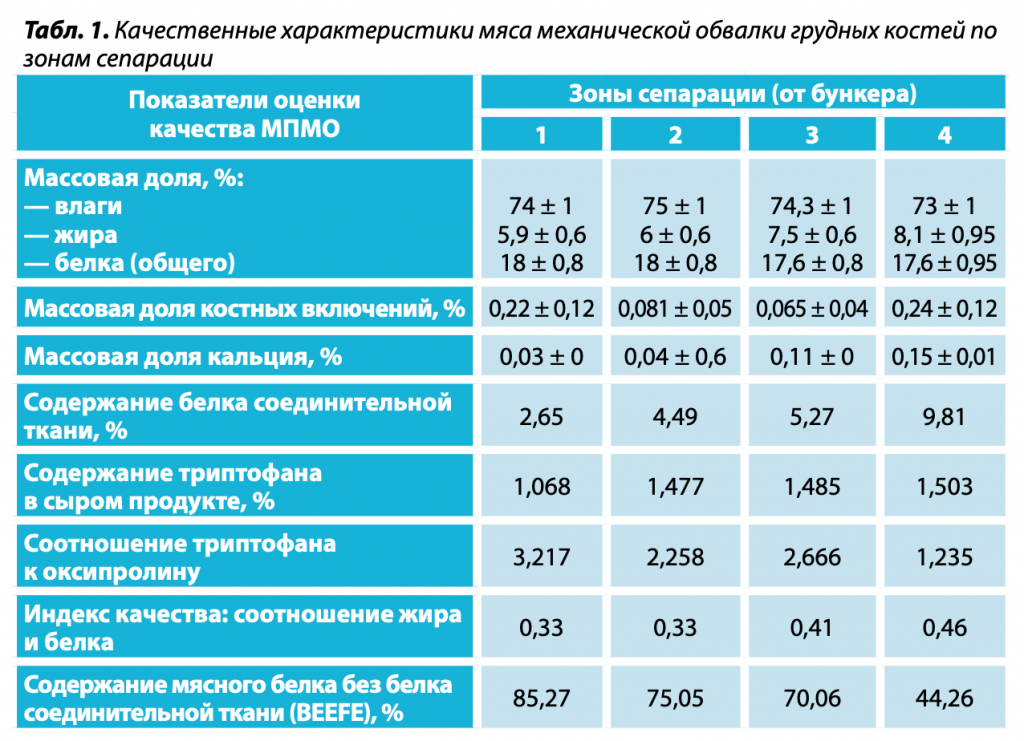

После анализа итогов испытаний специалисты решили изучить работу четырехзонного узла с отверстиями другого диаметра — 2,5–1,5–1,3–0,8/1,1 мм. Опыт показал, что в нем обеспечивалось низкое давление в двух первых отсеках, в результате чего кость разрушаться не могла, так как ее прочностные характеристики были выше по сравнению с мышечной тканью более чем на порядок. В ходе исследования было установлено, что производительность пресса составляла 962 кг/ч, выход МПМО — 82,17%, в том числе ММО1 в зонах 1 + 2 — 37,7%. Массовая доля кальция по секторам от бункера достигала 0,04, 0,03, 0,11 и 0,15% соответственно, а нагрев мяса механической обвалки оказался разным — от 0,5ºС во втором до 2,4ºС в четвертом сегментах, причем на разных выходах МПМО данный показатель также различался — при меньшей температуре сырья получался небольшой нагрев, а разница по секторам составляла до 1–2ºС. Так, при показателе у исходного продукта в 4ºС перепад оказался значительно выше — от 6,5ºС в первой зоне до 10,9ºС — в четвертой. Следовательно, изменение температуры мяса при обвалке зависело от его вида и исходных значений температуры. Таким образом, приведенные результаты позволили научно обосновать возможность выработки МПМО1 в зонах низкого давления 1 + 2, а также ММО2 — в секторах 3 + 4. При этом наблюдались разные качественные характеристики сырья по зонам сепарации.

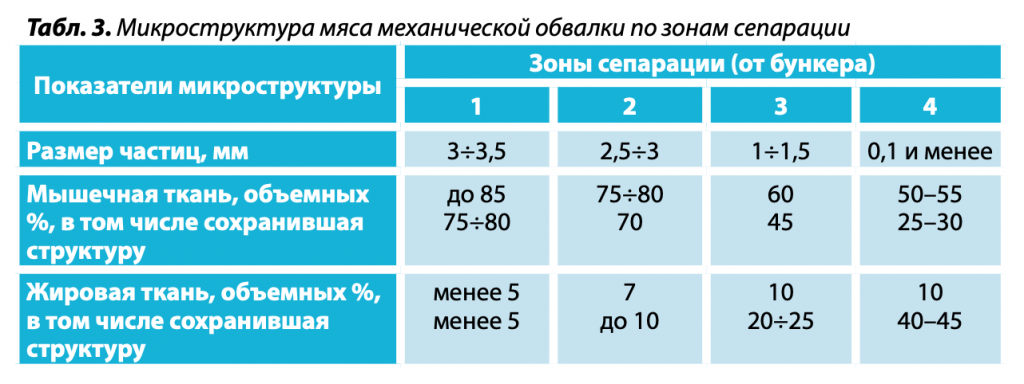

Микроструктура мяса

С учетом разрушения мышечной ткани при сепарации, являющегося показателем оценки ее качества в странах Европейского союза, в рамках опыта были проведены гистологические исследования микроструктуры МПМО из каждой зоны. Полученные данные убедительно доказали разную степень трансформации тканей по секторам и послужили основанием для определения категорий качества мяса. Следует отметить, что созданное оборудование нового поколения было защищено патентом. Более того, сейчас завершаются испытания аналогичного устройства для дообвалки мясокостного сырья индейки с выработкой ММО дифференцированных категорий.

Таким образом, в ходе исследований специалисты научно обосновали разработку отечественного пресса, обеспечивающего выработку мяса механической обвалки цыпленка-бройлера двух категорий качества. При функционировании данного устройства выход МПМО1 достигает 37,7%, получаемый материал имеет зернистую структуру с дисперсностью 3–3,5 мм, массовая доля кальция составляет менее 0,1%, количество чистого белка (BEEFE) — от 75,1 до 85,3%. Производство МПМО2 равняется 44%, причем мясная масса имеет тонкоизмельченную пастообразную структуру и дисперсность 1,5 мкм. Содержание кальция в нем находится на уровне 0,15–0,16%, протеина — от 44,3 до 75,2%. Кроме того, разработанное отечественное оборудование позволяет получать МПМО дифференцированной сортности в потоке на одном прессе вместо 2–3 машин по технологии зарубежных стран. В результате выделение доли мяса птицы механической обвалки повышенного качества дает возможность сельскохозяйственным предприятиям значительно расширить ассортимент, увеличить качество готовых мясных изделий и нарастить прибыль.