Получение биотоплива с помощью утилизации органических отходов путем пиролиза

Текст: Л. Ю. Коноваленко, старший науч. сотр., ФГБНУ «Росинформагротех»

По официальным данным, в России ежегодно образуется более 3,5 млрд тонн отходов, причем из них 630–650 млн тонн приходится именно на сельскохозяйственное остаточное сырье. Одно из перспективных сегодня направлений использования переработанной органики — получение биотоплива с помощью инновационных методик, например утилизации биологических отходов с помощью пиролиза.

Наибольшая часть сельскохозяйственных отходов приходится на отрасль животноводства — 56 процентов, второе место занимает растениеводство — 35,6 процента. На долю перерабатывающих отраслей приходится 4,7 процента отходов. Средний уровень использования органических остатков составляет около 26 процентов. В странах ЕС перерабатывается примерно 60 процентов промышленных отходов и около 95 процентов сельскохозяйственных. «Биогазовые» технологии основаны на ферментном разложении органического сырья и сборе выделяемого метана. Подобные перерабатывающие установки требуют больших площадей, дорогостоящего оборудования и как следствие — значительных инвестиций.

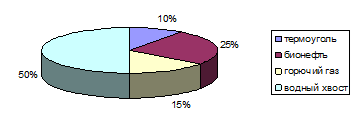

Рис. 1. Продукция, получаемая при переработке отходов по инновационной технологии

ИННОВАЦИОННАЯ ТЕХНОЛОГИЯ

Метод пиролиза заключается в необратимом химическом изменении отходов под действием температуры без доступа кислорода. По степени теплового воздействия на вещество пиролиз разделяется на низкотемпературный — до 900°С — и высокотемпературный — свыше 900°С. Возрастание температуры приводит к увеличению количества получаемого газа и уменьшению объемов выхода жидких и твердых продуктов. При высокотемпературном пиролизе происходит газификация отходов. Технологическая схема этого способа предполагает получение из биологической составляющей остатков вторичного синтез-газа в целях последующего извлечения пара, горячей воды и электроэнергии. Составной частью продуктов высокотемпературного пиролиза являются твердые вещества в виде шлака, то есть непиролизуемые остатки. Преимущество этого метода по сравнению с непосредственным сжиганием отходов заключается в его эффективности с точки зрения предотвращения загрязнения окружающей среды. С его помощью можно перерабатывать составляющие отходов, трудно поддающиеся утилизации, к числу которых относятся, например, автопокрышки, пластмасса, отработанные масла, отстойные вещества. После пиролиза не остается биологически активных веществ, поэтому подземное складирование отходов не наносит вреда природной среде. Образующийся пепел имеет высокую плотность, что резко уменьшает объем остатков, подвергаемых подземному складированию. При пиролизе не происходит восстановления тяжелых металлов. К плюсам метода относятся легкость хранения и транспортировки получаемых продуктов, а также то, что оборудование имеет небольшую мощность.

Установки или заводы по переработке твердых бытовых отходов способом пиролиза функционируют в Дании, США, ФРГ, Японии и других странах. В России этот метод не имеет широкого распространения, тем более для утилизации остатков АПК. Однако одна из российских компаний разработала инновационную технологию, позволяющую перерабатывать промышленные и бытовые отходы — навоз, остатки мясной промышленности, опилки, торф, резину, очищенные от металлов бытовые отходы и прочие отходы органического происхождения — с получением в процессе горючего газа, синтетического жидкого углеводородного топлива и твердых топливных компонентов. Пиролиз имеет две стадии, что повышает эффективность и надежность процесса. Его совмещение с электромагнитным воздействием ускоряет деструкцию, а также позволяет оптимально разделять и структурировать разные фракции топливных продуктов. Технология содержит ноу-хау, а созданная на ее основе установка не имеет промышленных мировых аналогов.

ДОПОЛНИТЕЛЬНОЕ ТОПЛИВО

В процессе переработки по инновационной технологии органические отходы разлагаются на бионефть, твердые топливные компоненты и газ. Побочные продукты были исследованы в нескольких независимых лабораториях: химико-технологического факультета и кафедры топлива Томского политехнического университета, Центра судмедэкспертизы Томской области, Кемеровского центра стандартизации угольных топлив, химического факультета Томского госуниверситета. Они соответствуют характеристикам известных типов топлива.

Табл. 1. Качественный состав получаемого при переработке газа

|

Компонент смеси |

Объем, % |

|

|

Проба № 1 |

Проба № 2 |

|

|

Метан |

22,99 |

13,88 |

|

Этан |

12,99 |

7,81 |

|

Этилен |

12,36 |

10,17 |

|

Пропан |

4,56 |

3,35 |

|

Пропилен |

10,31 |

8,62 |

|

Ацетилен |

0,57 |

0,2 |

|

Изобутан |

1,03 |

1,54 |

|

Бутан |

— |

0,02 |

|

Транс-бутен-2 |

1,53 |

0,61 |

|

Бутен-1 |

0,91 |

0,48 |

|

Цис-бутен-2 |

0,11 |

0,03 |

|

Изобутилен |

0,002 |

0,08 |

|

Изопентан |

1,02 |

0,92 |

|

Пентан |

— |

0,13 |

|

Водород |

6,71 |

24,87 |

|

Кислород |

2,16 |

0,22 |

|

Азот |

9,61 |

0,76 |

|

CO2 |

1,72 |

10,11 |

|

CO |

1,65 |

6,57 |

|

Баланс |

90,232 |

90,37 |

Термоуголь составляет 10 процентов от исходной массы перерабатываемых по данной технологии отходов. Его плотность равняется 400–800 кг/куб. м, размер частиц — от 5 мкм. По основным характеристикам он имеет схожие параметры с низколетучими углями марки Т и антрацитами. Термоуголь соответствует требованиям ГОСТ Р 51586-2000 и может быть использован для энергетических нужд, а также для производства кирпича, цемента, обжига известняка. Это достаточно перспективный материал для получения эффективных сорбентов. В ходе исследований установили, что равновесные сорбционные характеристики некоторых образцов не уступали аналогичным синтетических и природных ионообменных материалов. Термоуголь может быть рекомендован для осветления растворов, окрашенных органическими веществами. Исследования также показали возможность получения кускового топлива из твердых остатков термолиза отходов животноводства методом формования со связующим торфом и способом термобрикетирования. Размеры термобрикетов — 25–50 см. Полученный из твердого остатка кусковой материал практически по всем показателям соответствует большинству требований ГОСТ 7299-77 на брикеты из бурых углей и ГОСТ 5544-73 на брикеты из каменных углей и антрацитов, кроме водопоглощения. Поэтому их следует перевозить и хранить без доступа атмосферных осадков.

Бионефть занимает до 25 процентов от исходной массы отходов. Содержит углеводороды С6–С25 и прочие органические вещества, в том числе гетероциклические компоненты с максимальным числом атомов углерода 20. Жидкость по качественному составу можно отнести к битуллинозному типу нефти. Массовая доля механических примесей и содержание сернистых соединений в бионефти удовлетворяют техническим требованиям на нефть, поэтому ее отнесли к I классу. В результате перегонки бионефти на выходе можно получить товарные нефтепродукты: бензиновую и дизельную фракции, мазут.

Табл. 2. Затраты энергии на процесс переработки

|

Сырье (отходы мясокомбината) |

Доля в общем количестве сырья, % |

Количество, кг |

Затраты энергии, кДж |

|

Вода |

60 |

600 |

768600 |

|

Органические отходы |

40 |

400 |

584000 |

|

Затраты энергии на нагрев установки |

— |

— |

299000 |

|

Итого |

— |

— |

1669600 |

Горючий газ занимает 10–15 процентов от общей массы отходов и по составу близок к природному. Содержит около 20 компонентов, основные из которых — углеводороды С1–С6, водород и оксид углерода. Часть газа можно использовать на нужды оборудования, а излишки регенерировать в электроэнергию или продуцировать тепловую энергию для отопления здания.

АММИАЧНАЯ ВОДА

Половину от исходной массы отходов при переработке по инновационной технологии составляет водный хвост, или остаток. Это так называемая аммиачная вода, или препарат «Атолл». Содержит 1,57—2,2 процента сухого вещества; 0,42–1,6 процента аммонийного азота; 0,05–0,76 процента мочевины; 0,03 процента фосфора; зольность — 0,068 процента. Во фракции преобладает минеральный азот, что позволяет использовать вещество в качестве азотной подкормки. Сибирским научно-исследовательским институтом сельского хозяйства и торфа были проведены исследования, в ходе которых выяснилось, что аммиачную воду в разных концентрациях и разбавлениях можно использовать в качестве стимулятора роста: для обработки семенного материала, опрыскивания вегетирующих растений и полива почвы. Применение препарата обеспечивает повышение посевных свойств семян, хороший начальный рост и развитие культур. Выявлены защитные свойства от грибковых заболеваний семян пшеницы.

ФГБУ «Станция агрохимической службы “Томская”» провела собственные испытания эффективности технологической аммиачной воды при внесении в почву при выращивании яровой пшеницы и картофеля. Было выявлено положительное действие препарата на густоту стояния растений и репродуктивные органы культур. Увеличение озерненности колоса составило от 13,8 до 21 процентов, массы 1000 семян — на 1,7–1,9 г. Прибавка урожая относительно контроля при внесении препарата в дозах 1000 и 3000 л/га — до 26,7–33,7 процента. Было отмечено повышение содержания белка и клейковины. При внесении аммиачной воды в количестве 1000 л/га увеличение объемов общего урожая картофеля составило около 51,4 процента, а крупных клубней — до 60,9 процента при дозе 1700 л/га. Доказано наличие стимулирующей активности препарата как в начале вегетационного периода, так и в конце: были отмечены рост и развитие стеблей, нарастание массы сухого вещества, массы первого клубня и урожайности картофеля. Наиболее эффективная доза внесения в почву аммиачной воды для картофеля — 8000 л/га. Она обеспечивает повышение высоты стеблей растения на 22 процента, сухой массы ботвы — на 28 процентов, массы первого клубня — на 24 процента, урожайности — на 17 процентов.

В вегетационных опытах было также определено отсутствие токсичности аммиачной воды как в исходной концентрации, так и при разведении в 1000 раз. Препарат способен эффективно бороться с золотистой нематодой и проволочником. В ходе испытаний число последнего снизилось на 12–25,5 процента, а золотистая нематода полностью погибла в условиях вегетационного опыта.

ЭКСПЕРИМЕНТАЛЬНОЕ ОБОРУДОВАНИЕ

Для реализации инновационной технологии на первом этапе российской компанией была разработана опытная лабораторная установка малой мощности, способная перерабатывать до 70 кг отходов в час. На ней осуществили основной объем исследований с использованием небольшого количества сырья. Эксперименты проводились с разными видами отходов: навозом, опилками, торфом, твердыми и жидкими мясокостными остатками, резинотехническими изделиями, после чего были изучены процентные соотношения сырья и получаемых продуктов.

Табл. 3. Тепловая способность получаемых продуктов

|

Наименование продукта |

Доля в общем объеме, % |

Количество, кг |

Тепловая способность, кДж |

|

Уголь активированный |

10 |

100 |

2400000 |

|

Горючий газ |

12 |

120 |

4200000 |

|

Углеводороды (нефть) |

18 |

180 |

7524000 |

|

Итого |

40 |

400 |

14124000 |

Основной перерабатывающий процесс в подобных установках осуществляется в двух реакторах, где последовательно протекают две стадии пиролиза. Также организована система отвода и разделения фракций продукции. Поскольку сырьем для работы комплекса могут служить разные виды органических отходов, для достижения наилучших результатов необходима регулировка технологических режимов. В частности, изменяя режимы и параметры переработки, возможно регулировать качественные характеристики получаемых твердых фракций продуктов — угольной крошки и других. Эта особенность послужила толчком для развития отдельного направления в использовании заявленной технологии — превращения бурых и рядовых углей в кокс, что актуально для нужд металлургического производства.

ПО ДОРОГЕ К СОВЕРШЕНСТВУ

После получения положительных результатов исследования на опытном лабораторном оборудовании было принято решение о создании опытно-промышленной установки большей мощности. Ее конструирование стало вторым этапом работы научно-производственного предприятия по освоению инновационной технологии. В итоге разработанное оборудование стало первым шагом к применению новой методики в промышленных масштабах. Оно ориентировано на переработку мясокостных остатков мясокомбината и не имеет промышленных мировых аналогов. Поскольку разложение отходов фактически происходит в режиме реального времени, агрегат рассчитан на непрерывное функционирование, обеспечивая переработку 100–200 кг органического сырья в час, в процессе которой отходы разлагаются на горючий газообразный продукт, бионефть и твердые топливные компоненты. По заключению ведущих исследовательских центров региона, все получаемые продукты в целом соответствуют характеристикам известных типов топлива. Проведенные на экспериментальной установке исследования показывают, что количество вырабатываемой в виде топлива энергии в пять раз превышает объем всех энергозатрат и плановых энергопотерь. Данный комплекс зарегистрирован в Росреестре. В соответствии с Техническим регламентом Таможенного союза 010/2011 «О безопасности машин и оборудования» была принята декларация о соответствии с регистрационным номером ТС Т КГ Д-RU. АЯ79.А.01414; дата регистрации — 24 января 2014 года. В 2015 году компания приступила к проектированию новой, более совершенной установки GR-2 производительностью 500 кг/ч для переработки навоза. По расчетам специалистов, возможный доход от использования одного подобного оборудования может составить 34,5 млн рублей в год. Срок его окупаемости — около трех лет.

Табл. 4. Технико-экономические параметры установки GR-2-500

|

Наименование |

Доля, % |

Производительность в час, кг |

Производительность в год, кг |

|

Сырье (навоз) |

|||

|

Вода |

30 |

150 |

1296000 |

|

Органические отходы |

70 |

350 |

3024000 |

|

Всего продукта |

100 |

500 |

4320000 |

|

На выходе |

|||

|

Уголь |

15 |

75 |

648000 |

|

Газ |

15 |

75 |

648000 |

|

Углеводороды |

40 |

200 |

1728000 |

|

Аммиачная вода |

30 |

150 |

1296000 |

|

Тепло, кВт ч |

— |

150 |

1296000 |

|

Тепло излишнего газа, кВт ч |

— |

500 |

4320000 |

|

Всего продукта |

100 |

— |

— |

Таким образом, среди технологий утилизации органических отходов АПК перспективной является переработка посредством пиролиза. Данная методика значительно увеличивает экономическую эффективность и является новым решением проблемы утилизации отходов животноводческих и перерабатывающих предприятий, а ее эффективность была доказана экспериментами российского научно-производственного предприятия и ряда научно-исследовательских институтов.