Время собирать — о механизации камнеуборочных мероприятий

Текст: С. Ю. Насонов, ст. преподаватель, кафедра организации и технологии строительства объектов природообустройства, ФГБОУ ВО «Российский государственный аграрный университет — МСХА им. К. А. Тимирязева»

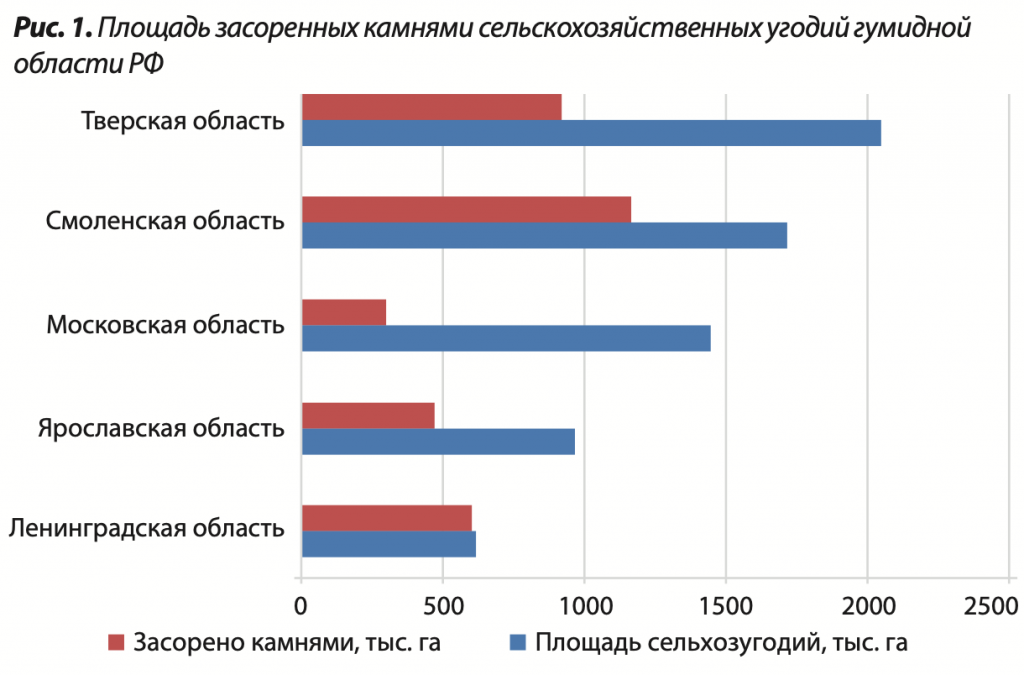

Проблема освоения земель, засоренных камнями, существует достаточно давно. В России площади таких угодий распределяются в основном в гумидной зоне, где вопросы механизации камнеуборочных мероприятий решаются разными способами.

Сегодня наблюдается усугубление деградационных процессов на землях сельскохозяйственного назначения. В нашей стране данная тенденция обусловлена комплексом природных и антропогенных факторов, включающих зарастание кустарником, эрозию, засоление, заболачивание, уплотнение почв, перевод угодий в залежь и другое. Прирост деградированных территорий достигает 1,5 млн га в год. В связи с этим важно предотвратить подобные процессы и ввести в оборот новые площади.

ОЧИСТИТЬ УЧАСТОК

При освоении земель, засоренных камнями, ранее предпринимались попытки освобождения от трудоемкой операции по их уборке. В частности, к ним относится полный или частичный отказ от подобного процесса при кольматировании и землевании почвы. Однако сейчас удаление крупных элементов остается основным подходом в комплексе мероприятий при мелиорации угодий.

Способы уборки камней при освоении и эксплуатации земель, направленность процедур по устранению засорения и переувлажнения определяются почвенно-климатическими условиями, а также трудовыми, материальными, производственными ресурсами и факторами организационно-хозяйственного порядка. Традиционный метод извлечения камней из пахотного слоя является мероприятием, входящим в состав культуротехнических работ, которые рекомендуется выполнять совместно с гидротехническими мелиорациями и агротехническими операциями. Рассматриваемые процедуры проводятся на землях, состояние которых препятствует их интенсивному использованию. В зависимости от гидрологических и почвенных условий для перераспределения влаги в ходе окультуривания осваиваемых каменистых участков применяется механическое разрушение плотных горизонтов, в частности сплошное и полосовое рыхление, а также дренирование с ним, кротование, щелевание, глубокая, плантажная и ярусная вспашка. Все эти операции обеспечивают вынос на поверхность камней и других засоряющих элементов, что требует их последующего удаления. В то же время скрытые в подпочвенном слое валуны и глыбы, а в почве — камни средних и крупных размеров препятствуют глубокому рыхлению и снижают производительность землеройно-мелиоративных машин и качество их работы.

КЛАССИФИКАЦИЯ МЕТОДОВ

Все способы уборки камней, соответствующие их характеристикам и направлению последующей утилизации, можно разделить на три группы. К первой относятся методы удаления крупных экземпляров. Изначально с этой целью применялась схема закапывания или волочения за тягачом, однако она была признана нерациональной в связи с потребностью использования камней и щебня в строительстве. Сейчас вариант извлечения крупных полускрытых единиц базируется на корчевании и транспортировке за пределы мелиорируемого участка. Второй способ — уборка средних включений, основанная на их корчевании и перевозке за границы поля, подборе и волочении к местам складирования, удалении из слоя почвы, погрузке и перемещении на площадку подготовки к утилизации. Средние по размеру экземпляры составляют до 50–60% от общего объема, причем более половины полностью скрыты в земле. Третий метод — уборка мелких камней. Известны три основных направления: дробление в почве, удаление с поверхности и очистка пахотного слоя. Дробление производится камнедробилками-измельчителями на глубину 0,05–0,07 м за 2–3 прохода или камнедробильными комбайнами на глубину до 0,2 м с одновременной сепарацией почвы.

В целом из предлагаемых вариантов представляют интерес несколько. Среди них — способ перемещения камней в подпочвенный слой, исключающий погрузочно-транспортные операции, однако его недостатком является перемешивание плодородного горизонта с подпочвенным грунтом. Также интересными считаются метод очистки с перевалкой камней в крупные валки и дробления мелких экземпляров, улучшающий сепарацию, а также схема удаления скрытых включений, предусматривающая предварительную диагностику их характеристик и адресную уборку крупных и средних элементов с глубины до двух метров.

ИЗУЧИТЬ ПРОЦЕСС

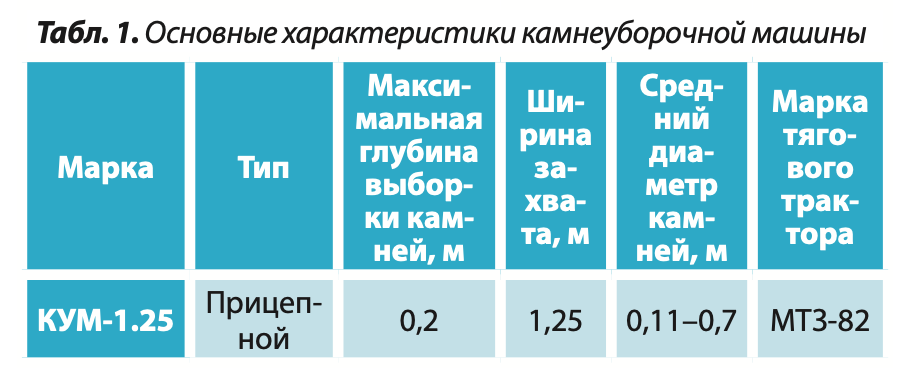

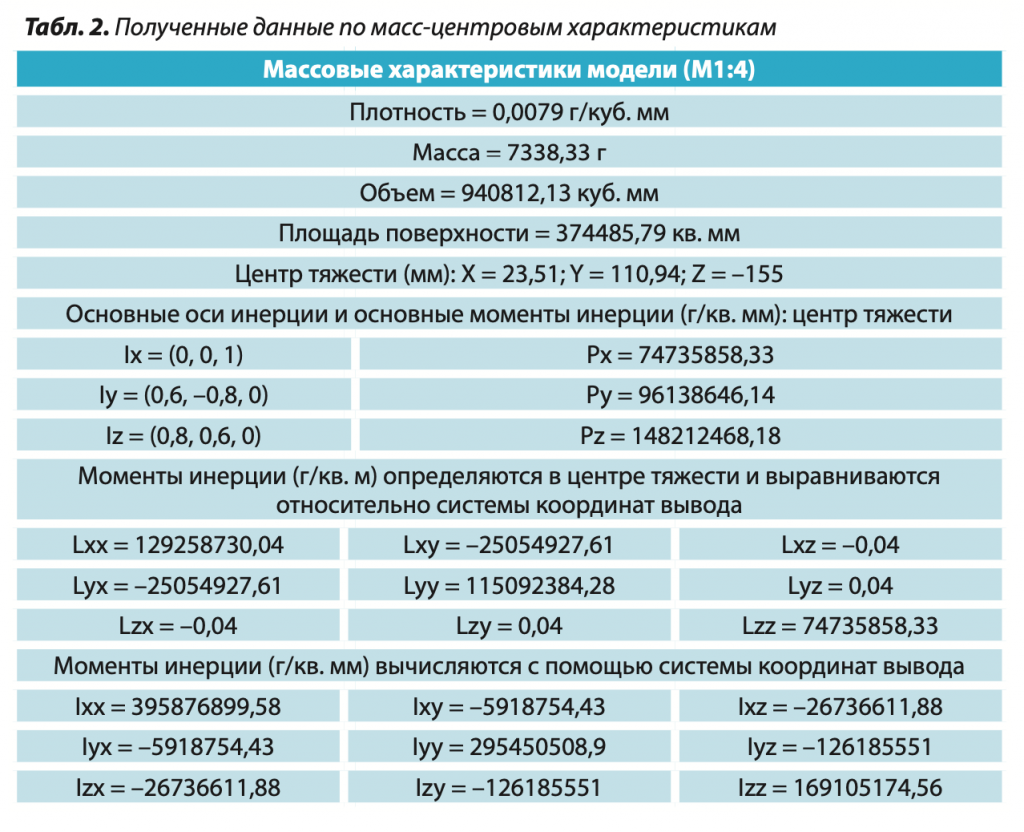

Различные средства механизации камнеуборочных процедур далеки от совершенства. Для очищения слоя до 0,2 м применяются определенные типы техники — КУМ-1.25, УКП-0.7М и другие. Первая из перечисленных машин агрегатируется с тракторами тягового класса 14–20 кН. В целях детального изучения рабочего процесса модели КУМ-1.25 и оценки ее энергоемкости специалистами ФГБОУ ВО «Российский государственный аграрный университет — МСХА им. К. А. Тимирязева» были осуществлены экспериментальные исследования. Лабораторный анализ проводился на физической модели рабочего органа этой камнеуборочной машины. Для решения данной задачи была рассчитана, спроектирована и изготовлена его конструкция в масштабе 1:4.

Для выбора масштабного коэффициента было сформулировано неравенство i≤{(lн/(kd×d)/√(n+1)(Fн×100×ε)/(Fпр.×kт.п.))). Здесь lн — определяющий линейный размер оригинала рабочего органа, соответствующий hу, то есть 0,2 м. Коэффициент учета исследуемого процесса, резания и рыхления kд равнялся пяти, максимальный линейный размер минеральной фракции грунта (d) — 4 мм. Ориентировочное значение тягового сопротивления при работе натурного образца Fн = FКсц было принято равным номинальному усилию трактора типа МТЗ-82: Fн = 14×103 Н. Относительная ошибка опыта ε = 0,09, класс точности прибора kт. п. = 3%. Предел измерения кварцевого пьезодатчика типа Д-150 (Fпр.) равнялся 1500 Н. Параметр степени n, зависящий от характера подобия объектов, составлял три единицы. При этом αН = αМ, где первая характеристика обозначала конструктивные углы натурного образца рабочего органа, а вторая — то же для его модели.

ТОЧНАЯ КОНСТРУКЦИЯ

На основе анализа в рамках исследования величина заглубления рабочего органа была принята равной 0,2 м, hу — 0,2 м, ширина захвата bро — 1,25 м. Грунт в канале имел определенные характеристики: тип — средний суглинок, влажность W — 4–10%, максимальный размер фракций d — менее 4 мм. Сцепление С0 составляло 0,5×105 Н/кв. м, углы внешнего и внутреннего трения φ равнялись соответственно 20º и 22º, число ударов — 7–12. По условию соблюдения геометрического подобия структурных элементов грунта для камнеуборочного рабочего органа максимально возможный масштабный коэффициент достигал l'max≤lн/(kd×d)=0,2/(5×0,004)=10. Исходя из предельно допустимой ошибки измерения, определяемой точностью аппаратуры, он составлял l"max≤√(n+1)(Fн×100×ε)/(Fпр×kт.п.))= √(3+1)(143×0,09×100)/(1500×3))=2,3003. Если i = 4, то формировались следующие линейные размеры устройства: (hу)м = 5 см, (bро)м = 31 см.

В соответствии с полученными данными была спроектирована модель рабочего органа камнеуборочной машины, представлены ее трехмерное и реальное изображения. Кроме того, дана подробная характеристика устройства. При моделировании среды необходимо было учитывать степень засорения твердыми включениями самой поверхности и глубины слоя. Для этого специалисты сформировали гистограмму распределения субъектов регионов по уровню их засоренности камнями. В целях такого учета на опытных полях академии были проведены оценочные измерения крупности камней, при этом объем исследуемого квадратного шурфа Vш составил 0,027 куб. м. В результате удалось подобрать необходимого размера камни для физического моделирования в лабораторных условиях диапазоном 2,75–17,5 кв. см. По данным оценок были построены гистограммы распределения скрытых включений.

Таким образом, спроектированная и изготовленная специалистами ФГБОУ ВО «Российский государственный аграрный университет — МСХА им. К. А. Тимирязева» физическая модель рабочего органа камнеуборочной машины позволила точечно определить плотность и засоренность участка опытного поля. Кроме того, удалось подобрать необходимые, с учетом положений физического подобия, камни.